汽车制造的目标就是获得高性能和高质量的产品。这点尤其适用于焊接技术,其目的就是发展更多、功能更强的焊接工艺,获得更快的焊接速度、更好地弥合焊缝间隙的能力。然而,传统的激光束焊接方法并不能同时满足这两个方面的要求。因此,一种新的复合焊工艺——激光复合焊目前正在被使用。

在焊接工艺方面,激光束焊和气体保护焊(GM-AW)在工业中都应用广泛。然而,新的可能性和更好的综合效果建立在两种方法相结合的基础上。激光焊焊接得到的焊缝热影响区非常窄,焊缝的深宽比较大。在激光焊接过程中,激光焊焊接作用面积较小,根部间隙弥合能力较低,但可以达到较高的焊接速度。而GMAW或串联焊接工艺方法的能量密度低,焊接时作用在材料表面面积较大,因此其根部间隙弥合能力较高。

1、背景资料

在19世纪70年代,激光焊与其他焊接工艺的电弧间的复合就已经产生,然而却没有获得广泛的发展与应用。

激光焊和任何一种传统焊接工艺方法结合都称之为复合激光焊。也就是说,焊接过程中,激光和电弧同时作用在焊接区域,相互影响,相互补充。

2、在汽车工业中的应用

GMAW有利于连接较宽的根部间隙。激光焊可以集中热量输入、获得较深的熔深和较快的焊接速度。

在焊接VW型敞篷车车门时,除了GMAW和激光焊,激光复合焊也被采用。一扇车门上包括7个GMAW焊接接头,11个激光焊接接头和48个激光复合焊接接头。激光复合焊接通常被用来焊接冲压件、铸件、铝制薄板及敞篷车的车门等。这些焊缝主要是角焊缝的搭接接头及部分对接接头。

为了能够满足车门强度要求,同时减少重量,需要采用特制的合成薄板、铸件及冲压材料。在某些部位,由于要求的焊接速度及给定公差的限制,只能采用激光复合焊。如果没有激光复合焊工艺, VW将不得不采用重的铸件材料。

激光复合焊并没有完全用于敞篷车车门的4980mm焊缝中,主要是因为各个接头的不同特征。如果根部间隙过宽,激光复合焊也不适用,在这种情況下GMAW工艺就更具优势。相反,对于根部间隙非常小的焊缝,因激光焊热量输入低、焊接速度较高,采用它更合适。然而,激光复合焊还是被广泛地采用。通过改变激光焊和GMAW焊中的能量比例,激光复合焊能够适应各种不同的焊接要求,这就意味着通过激光复合焊系统也可以得到单纯的激光焊或GMAW焊。然而,这就要求其中一项工艺被关闭。对于不同的工件,焊接速度变化很大。以敞篷车车门对焊为例,其焊接速度的变化如下:焊接速度 1.2~4.8m/min, 焊丝进给速度为4~9m/min,作用在工件上的激光功率在2~4KW之间,该过程最终优化为焊接速度 4.2m/min,送丝速度6.5m/min,激光器功率 2.9KW。

复合激光焊也被用在了新车奧迪A8上。每辆车上包括4.5m的焊缝。在奥迪A8车中,激光复合焊被用在侧梁边框区域,该区域主要用于装配各种各样的功能薄板。

3、激光复合焊的整合效果

通过将激光束和电弧的结合可以实现诸多好处。与激光焊接工艺相比,激光复合焊具有如下特点:

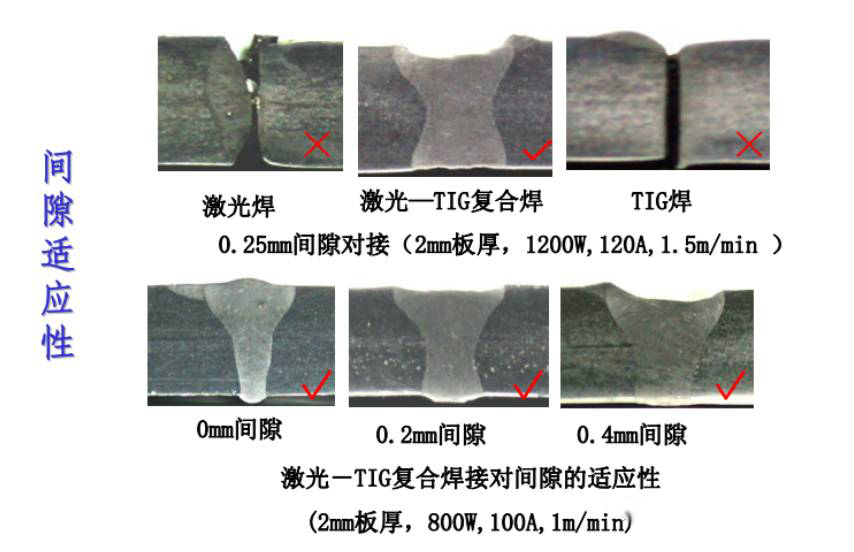

短时间内连接根部间隙的能力高;

较宽和较深的熔透性;

较大的应用范围;

激光电源节约、投资成本低;

接头强度高。

与GMAW焊相比,激光复合焊的焊接速度更高、所获得的焊缝更深、热量输入更低、强度更高和接头更窄。

通过将激光束与电弧连接起来,同单独的激光焊相比,激光复合焊形成的熔池面积更大,因此,具有更大间隙的零件也能被焊接。电弧焊接工艺具有成本低、根部间隙连接能力好以及能够通过添加填充材料而影响其显微组织结构等优点。激光焊接工艺具有熔深大、焊接速度高、热负荷低及焊缝窄等特点。在焊接金属工件时,激光焊的深熔焊效果主要取决于激光束密度,因此,壁厚不断增加的零件可以通过提供充足的激光功率进行焊接。